Агар PCB хоки бештар дошта бошад, вобаста ба мавқеи сатҳи PCB SGND, AGND, GND ва ғайра мавҷуданд, "замин" асосӣ ҳамчун истинод барои рӯйпӯши мисии мустақил истифода мешавад, яъне замин бо ҳам пайваст карда мешавад. .

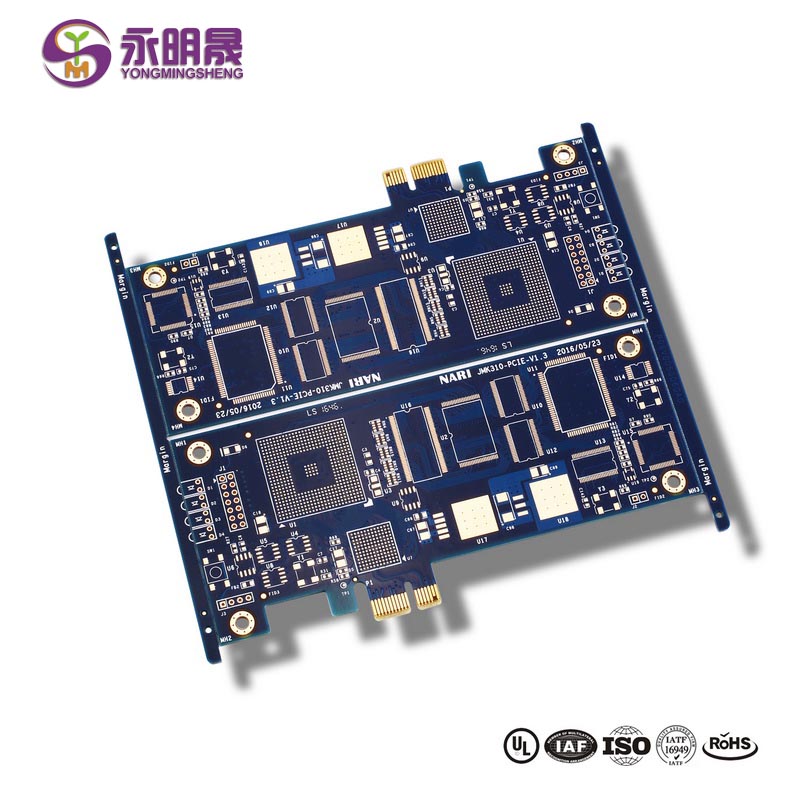

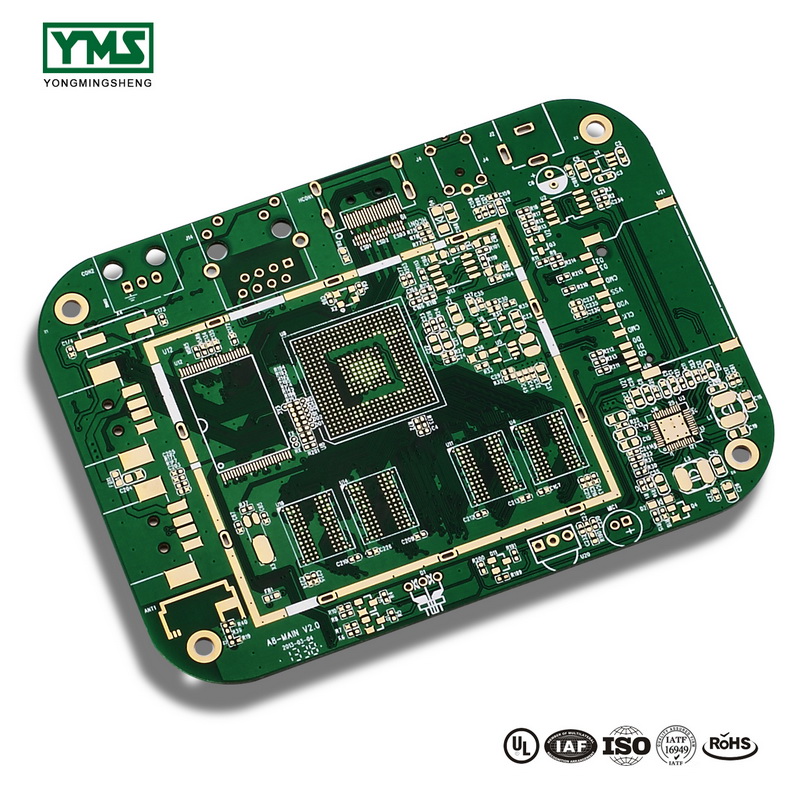

Сохторҳои пӯлоди мис

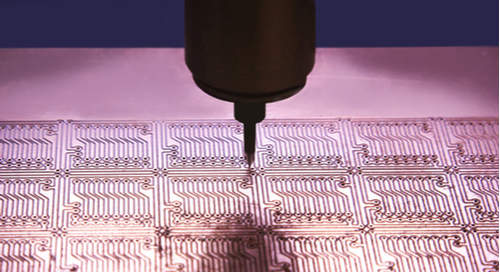

Сохторҳои тавассути папка пуршуда талаб мекунанд, ки тавассути сӯрохиҳо мис пӯшонида шаванд, то сигналҳоро байни қабатҳои PCB бисёрқабата интиқол диҳанд. Ин пӯшиш ба дигар ҷойҳо дар сохторҳои тавассути-дар-пад ва инчунин мустақиман ба пайраҳа бо истифода аз ҳалқаи хурди ҳалқавӣ пайваст мешавад. Ин сохторҳо ҳатмӣ мебошанд, аммо маълум аст, ки онҳо дар давраи гардиши гармии такрорӣ баъзе мушкилоти эътимод доранд.

Стандартҳои IPC 6012E ба наздикӣ ба сохторҳои тавассути-дар-пад талаботи пӯшиши мисро илова карданд. Пӯшидани мисибояд дар канори сӯрохи гузариш идома ёбад ва ба ҳалқаи ҳалқаи гирду атроф паҳн шавад. Ин талабот эътимоднокии пластинкаро беҳтар мекунад ва дорои потенсиали коҳиш додани нокомиҳо дар натиҷаи тарқишҳо ё аз сабаби ҷудоӣ байни хусусиятҳои рӯизаминӣ ва пӯсидаи тавассути сӯрох мебошад.

Сохторҳои печони миси пуршуда дар ду навъ пайдо мешаванд. Аввалан, метавонад ба даруни вентиля як плёнкаи мисии доимӣ татбиқ карда шавад, ки он пас аз болои қабатҳои боло ва поёни дар ақсои вита печонида мешавад. Ин пӯлоди мисӣ пас аз пӯлод ва пайраеро, ки ба воситаи он мебарад, ташкил медиҳад ва сохтори пайвастаи мисро эҷод мекунад.

Алтернативӣ, via метавонад лавҳаи алоҳидаи худро дошта бошад, ки дар атрофи нӯги гузар ташкил карда шудааст. Ин қабати ҷудогона ба пайҳо ё ҳавопаймоҳои заминӣ пайваст мешавад. Пӯшидани мис, ки гузарро пур мекунад, пас болои ин тахтачаи беруна печонида мешавад ва дар байни пӯлоди пуркунандаи мис ва тахтача пайванди кунҷро ташкил медиҳад. Баъзе пайвандҳо байни пӯлоди пуркунӣ ва пӯшиш ба амал меоянд, аммо ин ду бо ҳам намепайванданд ва сохтори ягонаи муттасилро ташкил намекунанд.

Якчанд сабабҳо барои пӯшидани мис вуҷуд доранд:

1. EMC. Барои як майдони калони замин ё миси барқ, он муҳофизат мекунад ва баъзе махсус, ба монанди PGND барои муҳофизат.

2. Талаботи раванди PCB. Умуман, бо мақсади таъмини таъсири plating, ё ламинат деформатсияи нест, мис барои қабати PCB бо ноқилҳои камтар гузошт.

3. Талаботи якпорчагии сигнал, ба сигнали рақамии басомади баланд роҳи бозгашти пурраро диҳед ва ноқилҳои шабакаи DCро кам кунед. Албатта, паҳншавии гармӣ вуҷуд дорад, насби дастгоҳи махсус барои мис кардани мис ва ғайра.

Бартарии асосии пӯшонидани мис ин кам кардани импеданси хати заминӣ мебошад (ба истилоҳ зидди дахолат инчунин аз ҳисоби як қисми зиёди коҳиши импеданси хати заминӣ ба вуҷуд омадааст). Дар схемаи рақамӣ ҷараёнҳои зиёди хӯша мавҷуданд, аз ин рӯ коҳиш додани импеданси хати замин бештар зарур аст. Одатан чунин мешуморанд, ки схемаҳои комилан аз дастгоҳҳои рақамӣ иборат буда бояд дар як майдони калон асоснок карда шаванд ва барои схемаҳои аналогӣ, ҳалқаи заминие, ки аз мис пӯшонида шудааст, метавонад халалдоршавии пайвасти электромагнитиро паст кунад (ба истиснои занҷирҳои басомади баланд). Аз ин рӯ, он схема нест, ки бояд мис бошад (BTW: миси торӣ аз тамоми блок беҳтар аст).

Аҳамияти қабати мисии схема:

1. мис ва замин сим пайваст, ин метавонад майдони ҳалқаи кам

2. майдони калони plating мис ба кам кардани муқовимати сим замин баробар аст, кам кардани фишор аз ин ду нуқтаи Гуфта мешавад, ки ҳам замин рақамӣ ва замин аналогӣ бояд мис барои баланд бардоштани қобилияти зидди дахолат, ва дар басомадҳои баланд, хоки рақамӣ ва хоки аналогӣ бояд барои гузоштани мис ҷудо карда шавад ва сипас бо як нуқтаи ягона пайваст карда шавад, нуқтаи ягона метавонад симро барои чанд гардиш дар ҳалқаи магнитӣ истифода барад ва сипас пайваст шавад. Аммо, агар басомад хеле баланд набошад ё шароити кори асбоб бад набошад, шумо метавонед нисбатан истироҳат кунед. Кристалро метавон ҳамчун манбаи басомади баланд дар схема ҳисоб кард. Шумо метавонед мисро дар гирду атроф ҷойгир кунед ва корпуси булӯрро хок кунед, ки ин беҳтар аст.

Агар шумо дар бораи YMS PCB маълумоти бештар дошта бошед, дар вақти дилхоҳ бо мо тамос гиред.

Дар бораи маҳсулоти YMS бештар омӯзед

Мардум низ мепурсанд

Вақти фиристодан: 08-08-2022