Keramyske PCB's binne gearstald út in keramyske substraat, in ferbiningslaach en in circuitlaach. Oars as MCPCB hawwe keramyske PCB's gjin isolaasjelaach, en it meitsjen fan de circuitlaach op it keramyske substraat is dreech. Hoe wurde keramyske PCB's makke? Sûnt de keramyske materialen waarden brûkt as PCB-substraten, binne nochal in pear metoaden ûntwikkele om de circuitlaach op in keramyske substraat te meitsjen. Dizze metoaden binne HTCC, DBC, dikke film, LTCC, tinne film, en DPC.

HTCC

Pros: hege strukturele sterkte; hege termyske conductivity; goede gemyske stabiliteit; hege wiring tichtens; RoHS sertifisearre

Cons: min circuit conductivity; hege sintering temperatueren; djoere kosten

HTCC is in ôfkoarting fan hege temperatuer co-fired keramyk. It is de ierste keramyske PCB-produksjemetoade. De keramyske materialen foar HTCC binne aluminiumoxide, mullite, as aluminiumnitride.

Syn produksjeproses is:

By 1300-1600 ℃ wurdt keramyske poeder (sûnder glês tafoege) sintere en droege om te solidisearjen. As it ûntwerp fereasket troch gatten, wurde gatten boarre op it substraat board.

By deselde hege temperatueren wurdt metaal mei hege temperatuer smelt as in metaalpasta. It metaal kin wolfraam, molybdenum, molybdenum, mangaan, ensfh. It metaal kin wolfraam, molybdeen, molybdeen en mangaan wêze. De metalen paste wurdt printe neffens it ûntwerp te foarmjen in circuit laach op it circuit substraat.

Dêrnei wurdt 4% -8% sinterhelp tafoege.

As de PCB multilayer is, wurde lagen laminearre.

Dan op 1500-1600 ℃, de hiele kombinaasje wurdt sintere te foarmjen de keramyske circuit boards.

Uteinlik wurdt it soldermasker tafoege om de circuitlaach te beskermjen.

Thin Film Ceramic PCB Manufacturing

Pros: legere produksjetemperatuer; fyn circuit; goede oerflak flatness

Cons: djoere manufacturing apparatuer; kin gjin trijediminsjonale circuits produsearje

De koperlaach op 'e tinne film keramyske PCB's hat dikten lytser as 1mm. De wichtichste keramyske materialen foar tinne-film keramyske PCB's binne aluminiumoxide en aluminiumnitride. Syn produksjeproses is:

It keramyske substraat wurdt earst skjinmakke.

Yn fakuümbetingsten wurdt focht op it keramyske substraat termysk ferdampt.

Folgjende, in koper laach wurdt foarme op de keramyske substraat oerflak troch magnetron sputtering.

It circuitôfbylding wurdt foarme op 'e koperlaach troch fotoresisttechnology fan giel-ljocht.

Dan wurdt it oerstallige koper fuorthelle troch etsen.

Uteinlik wurdt it soldermasker tafoege om it circuit te beskermjen.

Gearfetting: de tinne film keramyske PCB-fabryk is klear yn fakuüm tastân. De technology fan giele ljocht litografy makket it circuit mear krektens mooglik. De produksje fan tinne film hat lykwols in limyt foar koperdikte. Tinne-film keramyske PCB's binne geskikt foar ferpakking mei hege presyzje en apparaten yn in lytsere grutte.

DPC

Pros: gjin limyt oan it keramyske type en dikte; fyn circuit; legere produksjetemperatuer; goede oerflak flatness

Cons: djoere manufacturing apparatuer

DPC is de ôfkoarting fan direkt platearre koper. It ûntwikkelt út 'e tinne film keramyske manufacturing metoade en ferbetteret troch it tafoegjen fan de koper dikte troch plating. Syn produksjeproses is:

Itselde manufacturing proses fan de tinne-film manufacturing oant it circuit ôfbylding wurdt printe op de koperen film.

It circuit koper dikte wurdt tafoege troch plating.

De koperfilm wurdt fuorthelle.

Uteinlik wurdt it soldermasker tafoege om it circuit te beskermjen.

Konklúzje

Dit artikel listet de mienskiplike keramyske PCB-produksjemetoaden. It yntrodusearret de keramyske PCB-produksjeprosessen en jout in koarte analyze fan 'e metoaden. As yngenieurs / oplossingsbedriuwen / ynstituten keramyske PCB's wolle produsearje en gearstald hawwe, sil YMSPCB har 100% befredigjende resultaten bringe.

Video

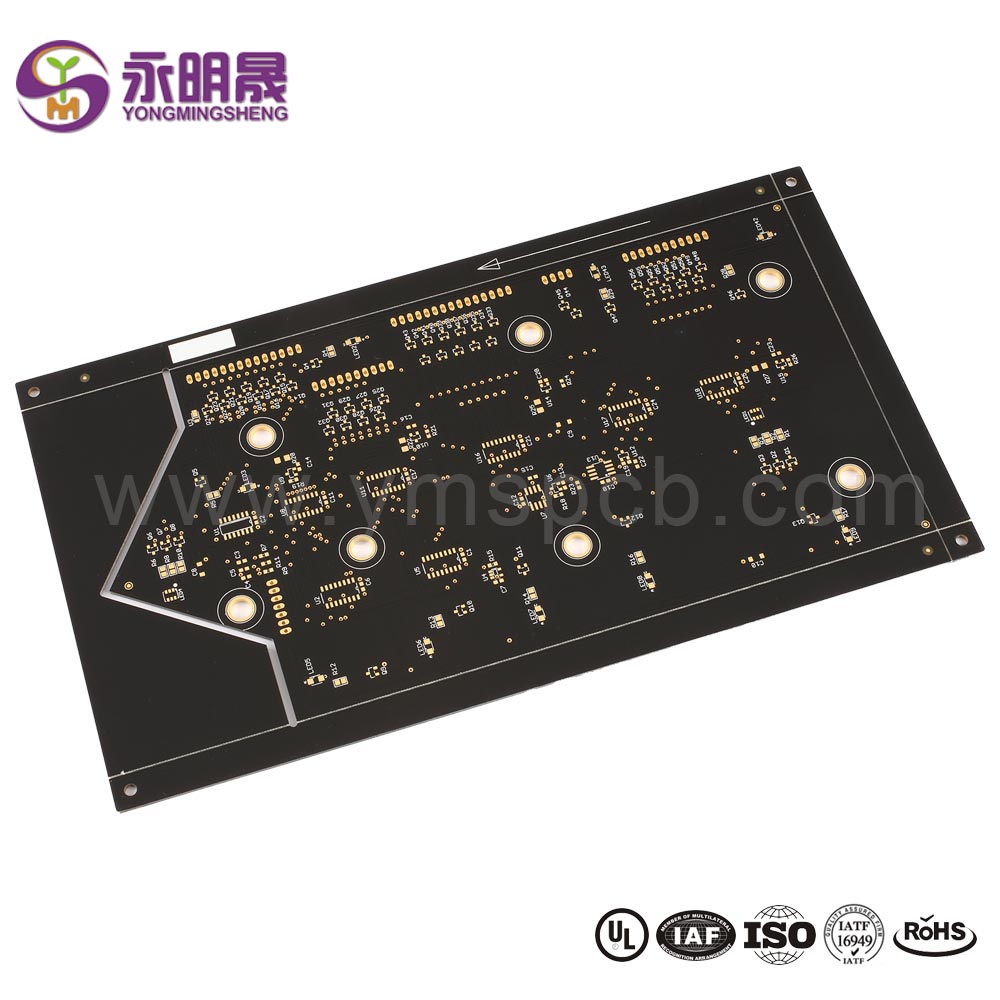

Learje mear oer YMS -produkten

Minsken freegje it ek

Post tiid: Febrewaris 18-2022